Im Zuge der weltweiten CO2 – Gesetzgebung und der potenziellen Einführung von „Zero-Emission-Areas“ wird der Elektrifizierungsgrad der Fahrzeuge, insbesondere im Bereich der individuellen Mobilität und Kurzstrecken-Fahrzeugen, in den kommenden Jahren ansteigen.Der Verbrennungsmotor wird jedoch auf absehbare Zeit die dominierende Antriebsquelle bleiben. Durch sorgfältige Optimierung der Betriebs- und Konstruktionsparameter, besteht immer noch ein gewisses Potenzial den Wirkungsgrad im dessen unteren Teillastbetrieb zu verbessern, bei gleichbleibendem Brennverfahren werden allerdings durch diese Maßnahmen im Volllastbereich keine weiteren Verbesserungen herbeiführen.

Eine Wirkungsgradverbesserung über die Rekuperation der sogenannten “Verlustenergieströme” kann jedoch durch die Anwendung von Restwärmenutzungstechnologien erzielt werden.

Durch den zunehmenden Elektrifizierungsgrad der Fahrzeuge bis in die Regionen eines Mild-Hybrids eröffnen sich neue Freiheitsgrade, insbesondere im Bezug der zeitlichen Entkopplung aufgrund vorhandener Batteriesysteme, für die Rekuperation der Restwärme.

Die Herausforderung ist die verschiedenen Systeme zur Restwärmenutzung in einem Fahrzeug sinnvoll zu kombinieren.

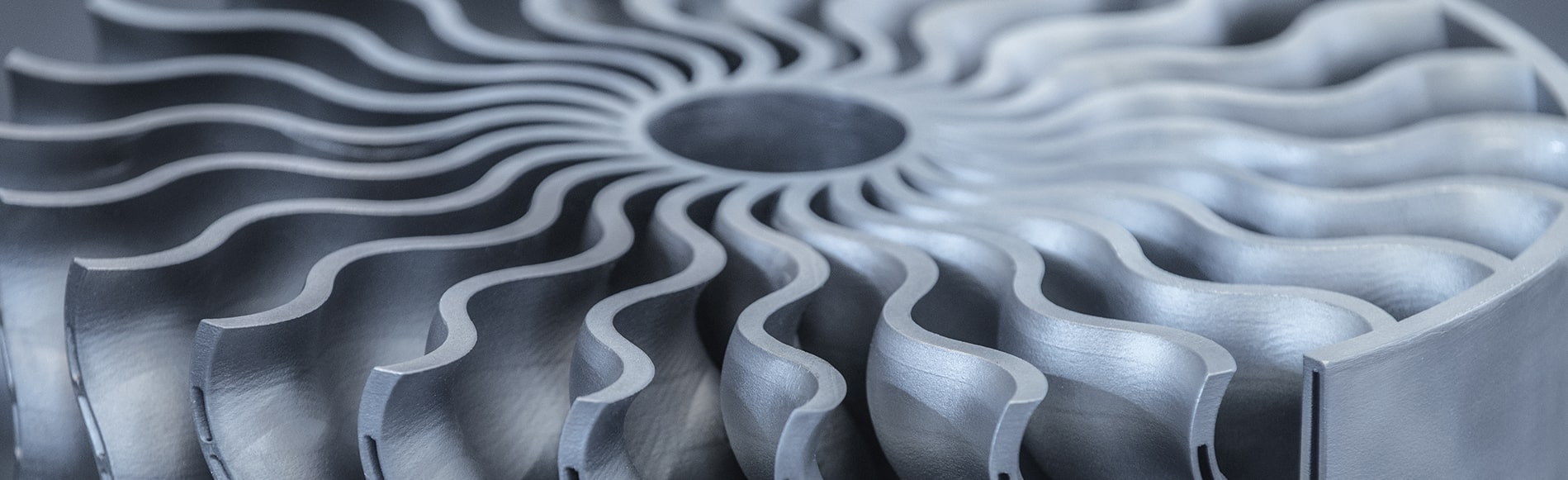

Zur Umwandlung der Energie wird eine Expansionsmaschine zum Einsatz gebracht, die für die mobile Anwendung sowie den Rankine Prozess geeignet ist. Eine Gleichdruckturbine, wie sie hier entwickelt werden soll, birgt die Vorteile einer kompakten Bauart und der damit verbundenen Gewichtsersparnis sowie einer schmiermittelfreien Betriebsweise im Arbeitsraum. Dies ist notwendig, da ein reines Fluid für den Prozess mit Ruths-Speicher benötigt wird, welches im Zweiphasengebiet ein Reinstoffverhalten aufweist. Die zu entwickelnde Gleichdruckturbine arbeitet dabei in einem dem Wärmeangebot angepassten niedrigen Leistungsniveau im Einstelligen Kilowattbereich.

Für die Umsetzung der Gleichdruckturbine soll für eine hohe Effizienz der Turbine das Laufrad mit dünnwandigen Schaufeln bestückt werden. Dank der neuartigen SLM-Fertigungstechnologien und einer geeigneten Werkstoffwahl können beide Anforderungen gleichzeitig berücksichtigt werden. Des Weiteren kann die Gestaltfreiheit der zu fertigenden Bauteile durch das SLM-Verfahren positiv ausgenutzt werden und somit die Nachteile der urformgebenden Verfahren, wie z.B. Vermeidung von Hinterschnitten, zum Teil gänzlich kompensiert werden.

Teilnehmer des Forschungsprojektes sind:

- BRIGHT Testing GmbH

- Rosswag Engineering GmbH

- Fraunhofer ICT

Hier dazu ein Video aus dem Technologietransferprogramm „ Innovative Mobilitätstechnologien“::

https://www.youtube.com/watch?v=C6kfR9S98lY